1前言

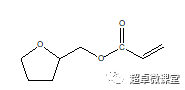

四氫呋喃丙烯酸酯(如圖,以下簡稱TFA)是一種重要的特種丙烯酸酯,分子中的環狀醚基比直鏈醚基更富于活性,醚鍵的α-位碳上的氫也有一定活性,特殊結構賦予其后續產品特殊的性質。以TFA作為共聚成分的丙烯酸樹脂與氨基樹脂并用時,可在較低溫度(100℃左右)下固化。同時TFA分子價鍵有一定的柔韌性,與其它樹脂并用可以起到增塑的效果。此外,TFA還可以作為單體稀釋劑應用于紫外光(UV)固化產品,其特殊的環醚結構使其與其它單官能度單體相比對大多數底材具有更好的附著力,同時有著低收縮性、強耐候性、強耐磨性和強耐水性,因此被廣泛應用于光固化的粘合劑、涂料、油墨等領域。隨著材料科學的日益發展,可以預計TFA會有越來越廣泛的應用。

2 實驗部分

2.1試劑和儀器

試劑:所用試劑均為分析純試劑;

儀器:循環水泵、電動攪拌器、旋轉蒸發儀、反應精餾裝置、GC-2010 Plus氣相色譜儀,GCMS-QP 2010 SE氣質聯用儀。

2.2 固體酸催化劑的制備

在三口燒瓶上裝上高速攪拌器、溫度計,加入一定量飽和氯化鈉水溶液,加入明膠、聚乙烯醇作為分散劑。開啟攪拌,分散劑均勻分散后,稱量摩爾比為5:1的鄰氯苯乙烯和二乙烯基苯,再取定量液體石臘作為致孔劑和過氧化苯甲酰作為引發劑加入反應器中,升溫開始反應,75℃保持12小時。反應中監控油珠分散情況,隨時調整攪拌速度以控制油珠分散度和顆粒大小。反應結束后緩慢冷卻、過濾,以熱水洗滌并烘干。用石油醚萃取致孔劑,篩分出直徑0.5~0.7mm的樹脂骨架,以二氯乙烷溶脹。溶脹完成后,在良好攪拌下加入定量濃硫酸,升溫回流并保持5小時。蒸出二氯乙烷,加入定量發煙硫酸,升溫至110℃反應。反應過程中定時取樣,測定樹脂交換量,達到預定值后結束反應,降溫。以蒸餾水小心的洗滌樹脂至洗液中性,自然晾干。

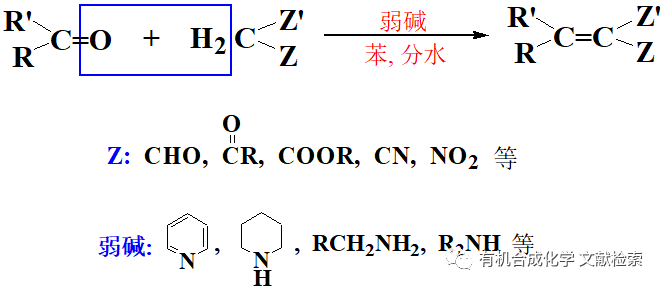

2.3 丙烯酸四氫呋喃酯的合成

量取100mL上述自制固體酸催化劑裝入反應精餾裝置的反應管中,催化劑床層上下方均裝填石英砂作為保溫、支撐層。

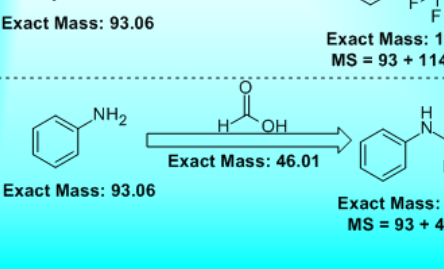

取摩爾比1.2:1的丙烯酸和四氫糠醇,以兩倍質量的甲苯稀釋,稀釋液中加入0.01%的對苯二酚作為阻聚劑,攪拌至對苯二酚完全溶解,放置備用。

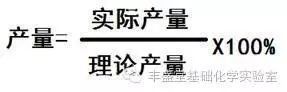

設置反應精餾裝置預熱器溫度85℃,設置催化劑床層上口溫度85℃,下口溫度110℃,設置體系壓力80KPa,將上述原料溶液以一定流速連續輸入到反應器,經預熱器預熱后到達反應器頂部,自然流下在催化劑床層進行酯化反應。反應中生成的水和溶劑甲苯形成共沸物從反應器頂部抽出,冷凝后進入分水器,甲苯回流入反應器,水定期采出。反應體系穩定一小時后取樣分析,以GCMS-QP 2010 SE氣質聯用儀進行定性分析,GC-2010 Plus氣相色譜儀進行定量分析。四氫糠醇轉化率100%,單酯選擇性97%。粗產品濃縮后,將殘留溶劑和過量丙烯酸蒸出后得到成品,為透明接近無色的液體,收率97%(以四氫糠醇計),酯含量99%,酸值0.2(mgKOH/g),水分0.05%,鉑鈷色號小于20,指標均達到產品標準要求。

3 結果與討論

該工藝使用自制的陽離子交換樹脂作為固體酸催化劑,該款樹脂熱穩定性高,高溫使用流失少,使用壽命長。反應完成后,反應液無催化劑殘留,后處理簡單,廢水排放少,環境友好。

該工藝采用了反應精餾的方式,反應過程中產生的水被及時帶出反應體系,促進酯化反應平衡的右移,提高了原料的轉化率。

該工藝采用了連續生產的方式,避免了大量的人工操作,產品質量穩定,有利于規模化生產。

綜上所述,以自制的固體酸催化合成TFA的工藝路線有較高的工業應用價值,如能應用于實踐將會產生良好的經濟效益和社會效益。