摘?要:加氫裂化技術具有原料適應性強、產品方案靈活、液體產品收率高、產品質量好等諸多優點,催化劑則是加氫裂化技術的核心。從不同角度研究再生前后催化劑的各種性能的變化,探討催化劑失活的原因。

?? 加氫裂化技術是重油深度加工的主要工藝,也是唯一能在原料輕質化的同時直接生產車用清潔燃料和優質化工原料的工藝技術。由于加氫裂化技術具有原料適應性強、產品方案靈活、液體產品收率高、產品質量好等諸多優點,加上世界范圍內原油劣質化的El益嚴重,而市場對清潔燃料和優質化工原料的需要量不斷增加,這些都有利地促進了加氫裂化技術的迅速發展。因此,近年來加氫裂化技術已逐步發展成為現代煉油和石化企業有機結合的技術,受到世界各國煉油企業及研究機構的重視[1]。??

?

????加氫裂化催化劑是一種既具加氫功能又具裂化功能的雙功能催化劑。加氫裂化技術的核心是催化劑。

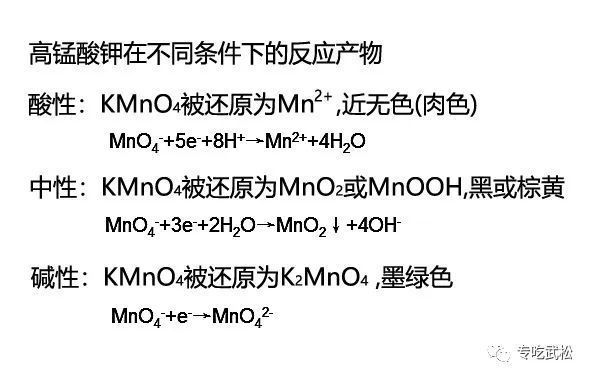

?加氫裂化催化劑在使用過程中催化活性和選擇性會逐漸降低即催化劑失活。催化劑失活機理分三類[2-5]:?中毒、結焦及燒結,?另外還涉及因結焦或重金屬沉積使催化劑孔道堵塞,?金屬組分升華,?金屬組分與載體生成非活性相。加氫裂化催化劑中毒主要指堿性氮如吡啶類化學吸附在酸性中心上,?不僅失去活性且堵塞孔口、孔道;?結焦是在催化劑表面生成炭青質,?覆蓋在活性中心上,?大量的焦碳導致孔堵塞,?阻止反應物分子進入孔內活性中心。對于加氫裂化催化劑是指較小金屬聚集或晶體變大。總之催化劑失活分為永久性和暫時性兩種,?對于結焦和雜質中化學吸附造成酸堿中和均屬于暫時性中毒,而重金屬沉積、金屬晶態變化與聚集、催化劑及其載體孔結構的倒塌等則屬于永久性中毒。對于暫時性中毒?(或失活)?可通過通空氣燒焦而恢復活性,?對于永久性中毒則不能。

? ?一般而言,催化劑在運轉過程中其表面積炭(又稱結焦)是催化劑暫時失活的重要原因。在加氫裂化中,伴隨著某些聚合、縮合等副反應。隨著運轉時間的延長,原料中的含硫、氮雜環烴、稠環芳烴和烯烴在催化劑表面吸附經熱解縮合等反應生成積炭,覆蓋了催化劑的活性中心,導致催化劑活性逐漸衰退[6,7]。為了彌補催化劑活性下降,達到預定的目的產品質量和產率要求,往往是通過提高催化劑床層的反應溫度來實現的。但由于其最高操作溫度受催化劑的選擇性和反應器的最高允許使用溫度的制約,當催化劑活性下降到一定的程度而無法繼續用提高反應溫度來彌補時,就需要對催化劑進行再生來恢復其活性[8,9]

??催化劑再生是指用含氧氣體燒除催化劑表面上的積炭,來恢復催化劑的活性,即氧化再生。催化劑的再生分器內再生和器外再生2種方式。所用介質一般為蒸汽一空氣介質或氮氣一空氣介質。催化劑再生不僅為煉油廠節約了資金,而且避免了廢催化劑掩埋處理時對環境污染,更重要的是將社會資源得到充分利用。

1.加氫催化劑失活原因

? 1.1?結焦失活

?焦炭生成機理十分復雜,芳烴烷基化,烯烴齊聚,?接著脫氫,?通過氫轉移芳構化,?聚集,最后生成焦炭。焦炭一般用CH?~CH1.0?0.5表示。新鮮的焦炭比老化的焦炭氫含量高。焦炭有不溶性的假石黑型及有機溶劑可溶性的纖維狀碳[10]。原料類型、催化劑組成、反應溫度、運轉時間及其他工藝條件將影響焦炭產率和組成。晶型催化劑中沸石的酸度與孔結構影響焦炭組成、分布以及生焦速率,?Y型沸石上生焦涉及到氫轉移反應,?也就是說降低酸中心數,提高骨架Si/Al,?即使用脫鋁Y型沸石能減少結焦。??

表1給出某廠加氫處理與加氫裂化催化劑平均積炭情況,?表2列出不同床層催化劑含C、Fe、Na分析情況。

?表1?某廠加氫裂化催化劑積炭情況

表2?不同床層催化劑上積炭、鐵、鈉含量

床層催化劑積炭情況,?表明下層比上層積炭多,?這是受反應溫度影響,?溫度高,?則積炭多,?重金屬Fe和Na先沉積在頂部,?因此加氫處理催化劑比加氫裂化催化劑多。一旦加氫處理催化劑上裝有保護劑,?加氫處理和加氫裂化催化劑上重金屬含量明顯減少,?分別為?Fe?含量?0.14%和?0.055%,?Na?含量0.09%和0.07%。

催化劑孔內結焦后,?將影響反應物與生成物有效擴散,?結焦達到一定程度之后將造成孔堵塞。圖1[11]為焦炭沉積在Y型沸石上,不僅影響孔結構,?而且導致沸石失活。圖中所示N?能通過的孔口nC7?則不能通過。

?除了焦炭堵塞孔口和孔道外,?還存在堿性氮化學吸附在酸性中心以及長期使用后使金屬聚集和沸石倒塌而造成孔結構堵塞。表3列出新鮮、失活及再生后加氫催化劑孔結構變化。

?表3?新鮮、失活及再生的加氫催化劑孔結構?

由表3可見,?無論加氫處理催化劑,?仰或加氫裂化催化劑使用失活后,?其孔容和比表面降低,?表明孔堵塞,?再生后孔容和比表?射線光電子能譜?(XPS)、程序升溫還原面增大,?但加氫處理催化劑恢復率較高,?而加氫裂化催化劑恢復率較差,?尤其是表面積?鮮劑氧恢復率僅65%左右,?而前者在90%以上,?說明加氫裂化催化劑所含沸石的孔結構遭到破壞。

?1.2?中毒失活

?加氫催化劑中毒分為兩類:?酸中心中毒與加氫活性中心中毒,前者為強酸中心中毒及無?影響裂解活性,?如吡啶或氨化學吸附在酸性中心上,?致使裂化活性降低;?加氫活性中心?中毒則主要來自原料中雜質及重金屬,?諸如,硫或噻吩化學吸附在貴金屬(Pt、Pd)?和N?上,?從而影響反應物分子的吸附,?這是由幾何結構和電子因素所致,?其他如HO、Cl-、Na+、As3+、Cu2+、Pb2+或Hg2+等均能使加氫活性中心中毒而降低加氫活性。對于非貴金屬晶型加氫裂化催化劑引起的中毒失活主要是酸性中心中毒。

?1.3硫化物的問題[12]

?鉬系加氫裂解化催化劑的活性態。在加氫裂解化運行過程中往往會引起系統中硫的脫出而影響活性。若原料油中硫含量太高時則會降低加氫裂解催化劑的選擇性并增加氫耗,降低氫分壓,引起硫在催化劑上的沉積,堵塞孔道而引起催化劑活性的下降,此外,H2S濃度高了還易腐蝕設備。

氣體中的H2S還會加氫裂解化產物中存在極少量烯烴反應生成硫醇而增強產品的腐蝕性,特別是制取噴氣燃料時往往會不能滿足產品質量規格的要求。在這種情況下,為了確保產品中硫醇含量的達標,可在裂化段的后部使用少量加氫精制催化劑將超量的硫醇除掉。

?1.4金屬組分的聚集和載體結構的破壞引起的失活

?加氫裂化催化劑在長期的高溫、高壓和水熱的作用下,金屬組分不僅會引起發生形態的變化而且會遷移并聚集長大;載體的孔結構會發生變化,沸石晶體會塌陷從而影響了催化劑的活性,并使催化劑發生永久性失活。

表4??失活前、后催化劑的孔結構比較

從表4可知,Ni-Mo/USY失活催化劑的比表面較新鮮催化劑已明顯下降,且小孔減復,大孔增多;經再生后,雖然比表面有所恢復,但應然損失了部分比表面積。說明該催化劑存在永久性失活。

2.加氫催化劑的再生

?加氫催化劑再生是為了延長催化劑使用壽命,?降低生產成本?如前所述,?所有催化劑失活都涉及到結焦或積炭,?它是一種CH?~CH?固體縮合物覆蓋在催化劑上,?可以通過含氧氣體氧化燃燒,?焦炭轉化為CO?和HO,?而絕大多數加氫催化劑是在硫化態下使用,?因此再生時同時要燒硫,?即將金屬硫化物轉化為金屬氧化物。

?MoS2/WS2+?7/2O2→MoO3?(WO3)?+2SO2

? 3Ni3S2+7/2O2→3NiO+?2SO3

? ?此外,?在含氧氣體中燃燒,?尚可除去沉積在催化劑上中毒物,?如有機硫、氮化合物,但金屬雜質如Na、Fe、V或Cu無法用燃燒出去。

?當催化劑再生時,?還能使擔載在載體上的金屬分布發生變化,?對于加氫催化劑在380℃再生時,?Mo和Ni向催化劑中心遷在560℃時又向外遷移[13],?700℃MoO?升華,?且生成Ni(Co)?AlO?尖晶石,從而降低了活性。

2.1器內與器外再生方式

? 2.1.1器內再生

?1977年4月我國大慶石化總廠曾對無定型加氫裂化催化劑進行了水蒸汽-?空氣器內再生[14],?再生劑達到相同輕油收率,?比新鮮劑提溫13℃。1984年12月茂名石油工業公司800kt/a加氫裂化裝置進行了空氣-氮氣器內再生[15],?換熱器及空冷器被銨鹽堵塞,?系統壓降增大,?造成循環壓縮機葉片損壞,?又因暫停注氨和注堿而出現管線及設備腐蝕現象。1989年10月金陵石化公司煉廠[16]在800kt/a加氫裂化裝置換熱器后增設了靜態混合器及冷卻器,?投資較大,?成功地控制和防止再生煙氣對下游設備的腐蝕,?再生后加氫處理催化劑活性恢復到接近新鮮劑水平,?而再生加氫裂化催化劑達到相同轉化率,平均反應溫度提高了8℃,相對活性為75%~80%,?達到了預期的器內水平。

?2.1.2?器外再生

? 由于器內再生存在較多缺點,?70年代以后,?美國、日本和法國等國相繼實現了器外再生,?據統計1975年只有10%器外再生,1985年器外再生占65%左右,?1990年則達到80%以上,?2000年已近100%實現器外再生。

?加氫催化劑器外再生技術分為脫油和再生兩段,?脫油的目的一是使再生時放出熱量減少,?有利于再生段溫度控制,?二是抑制硫酸鹽生成。再生段是燒硫和燒炭。當前器外再生技術以美國催化劑回收公司(CRI)[17]和法國的Eurecat公司[18,19]較成熟。

?器外再生優點[20]是:

?(1)?再生活性恢復率高,?比器內再生加氫催化劑相對活性提高15%左右。

?(2)器外再生省時,?無腐蝕、無污染,?安全可靠。

?(3)?免除器內再生催化劑因不卸出而存在催化劑上層結塊或粉塵堵塞使壓降上升之憂,?同時可定期檢測高壓設備以防后患。

?(4)?質量有保證,?器內再生時再生前后催化劑無法檢驗,而器外再生可預先取樣,測定C、S、可揮發分及熱分析,?并進行實驗室再生及分析,最后確定脫油與再生工藝條件。

?(5)?技術經濟效益好,?器外再生為連續操作,?時間短、效率高、能耗低,?且活性恢復率高。

3.結論

?(1)?引起工業加氫催化劑暫時失活的主要因素是積炭、有機硫或氮化合物覆蓋在加氫和裂化活性中心上,?堵塞孔道,?影響反應物和生成物的擴散,?使催化劑活性降低,?選擇性變差,?可通入含氧氣體燒焦再生,?燒炭率可達到90%以上。

?(2)通過XRD、XPS、TPR、IR和TEM等技術測試與研究新鮮、失活與再生的加氫催化劑,?發現加氫催化劑經長期使用后,?金屬聚集,晶粒長大,?邊角位活性中心數減少,?再生過程中生成?-NiMoO4?和NiWO4,?硫化后轉化為MoS2?(WS2)?及Ni3S2?晶相,?因此金屬聚集是再生加氫處理催化劑活性降低主要因素。

?參考文獻?

[1]??郭淑芝,王甫村,朱金玲,劉彥峰.國外餾分油加氫裂化?J:藝和催化劑的最新進展[J].煉油與化工,2007,18(4):7—10.

[2]Menon?P?G.?Coke?on?catalysts-harmful,harmless,invisible?and?beneficial?types[J].J.of?molecularb??catalysis?,1990,59:207-220.?