on style="text-indent: 0em; white-space: normal; margin: 0pt 8px 8pt; font-size: 11pt; font-family: Calibri; line-height: 1.5em;">第一作者和單位:張瀚,重慶大學https://chemistry-europe.onlinelibrary.wiley.com/doi/10.1002/chem.202003979https://doi.org/10.1002/chem.202003979關鍵詞:過渡金屬碳化物、電催化、電化學析氫、異質結構、摻雜

ground: rgb(181, 237, 253);">

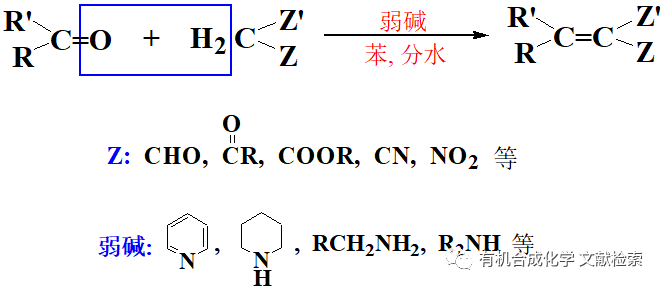

過渡金屬碳化物(TMCs)具有類鉑的催化特性,是一類極具潛力的析氫催化劑。近幾年,眾多的研究者針對金屬碳化物的合成與改性進行了大量的研究。該綜述討論了包括程序升溫碳化法、碳熱還原法、固相法、有機無機雜化物碳化法等多種過渡金屬碳化物的合成方法,并分析了各合成工藝對過渡金屬碳化物粒徑、比表面積、碳沉積現象與催化活性的影響。然后,該綜述介紹了構建異質結構和元素摻雜兩類過渡金屬碳化物析氫催化劑的改性策略,并從分散性、導電性及表面電子結構調控等角度討論了這些策略對金屬碳化物的催化活性的提升作用機制。氫氣具有環境友好、能量密度高和無污染等優點,是化石能源的理想替代物。電解水制氫因其綠色、可持續的特性而被認為是未來氫能制備的重要途徑。目前,Pt等貴金屬是綜合性能最優的析氫催化劑,但稀缺的資源與昂貴的成本限制了其大規模應用。因此,發展高效、廉價與穩定的非貴金屬析氫催化劑成為了促進氫能產業發展的關鍵。自1973年Levy 與 Boudart等首次發現過渡金屬碳化物具有類鉑的催化特性以來,過渡金屬碳化物在電催化領域開始受到重視。近年來,大量的過渡金屬碳化物(如碳化鉬、碳化鎢、碳化釩等)相繼被報道,但是與Pt等貴金屬催化劑相比,過渡金屬碳化物的催化活性與穩定性仍有待提升。因此,從提升過渡金屬碳化物的催化性能的角度,本文對過渡金屬碳化物的制備方法與優化策略進行了討論。傳統高溫合成法所制備的過渡金屬碳化物存在比表面積小和表面積碳嚴重等問題,因此亟需開發新型合成工藝,以此實現過渡金屬碳化物的高比表面積、高分散和低表面碳污染,從而充分暴露過渡金屬碳化物的催化活性位點。該綜述討論了包括程序升溫碳化法、碳熱還原法、固相法、有機無機雜化物碳化法等多種過渡金屬碳化物的合成方法,并分析了各合成工藝對過渡金屬碳化物粒徑、比表面積、碳沉積現象與催化活性的影響。下面列舉了幾種過渡金屬碳化物合成案例:程序升溫碳化法通常以過渡金屬氧化物為前驅體,烴類氣體為碳源,通過程序升溫過程制備過渡金屬碳化物。過渡金屬前驅體、碳源、升溫速率等條件均對所得過渡金屬碳化物的微觀形貌、晶體結構與催化活性有較大的影響。如圖1所示,重慶大學王煜教授組合成了一種高活性晶面暴露的單晶類鉑V8C7HER催化劑[1]。材料合成主要包括三個步驟,首先使用水熱法合成NH4VO3納米片,然后對NH4VO3納米片進行碳包覆,最后通過在Ar/CH4 混合氣(Ar=15 SCCM,CH4=40 SCCM)中高溫反應得到V8C7HER催化劑,程序升溫過程包括在20℃到70℃升溫速率為5℃/min,700℃到850℃升溫速率為1℃/min,在850℃保持200min。在該工作中利用雙層石墨化碳包覆以保持材料的結構穩定性,此外碳包覆帶來的限域效應可以降低V8C7晶體的生長速率,從而得到單晶V8C7的產物。電化學測試表明,V8C7納米網陣列在全pH條件下都具有出色的析氫性能,在1M KOH,0.1M磷酸鹽緩沖液和0.5M H2SO4電解液中,催化劑的Tafel斜率分別為44, 64和34.5mV/dec,當電流密度為-10 mA/cm2時,催化劑過電位分別為47, 77和38mV。

Figure 1. a) The schematic illustration of V8C7@GC NSs/NF. Low-magnification SEM images, high-magnification SEM images, and TEM images of b,e,h) NH4VO3 NSs/NF, c,f,i) interweaved VO@GC NSs/NF, and d,g,j) single-crystalline V8C7@GC NSs/NF, respectively.

碳熱還原法通常以碳納米管、石墨烯、碳纖維與活性炭等作為碳源,將碳源浸漬于過渡金屬鹽溶液中,干燥后加熱高溫處理得到過渡金屬碳化物。由于過渡金屬碳化物形成于碳源與過渡金屬鹽界面,因此碳源的微觀形貌對過渡金屬碳化物產物的分散性與比表面積有直接的影響。例如Kim等以高比表面積的石墨烯為碳源,合成了一系列尺寸較小的過渡金屬碳化物納米顆粒,如圖2所示[2]。

Figure 2. a) A brief overview of the synthesis of TMC/rGO nanocomposite. SEM images of (b) Mo2C/rGO, (c) Fe3C/rGO, and (d) WC·W2C/rGO. (e) XRD patterns of Mo2C/rGO, Fe3C/rGO, and WC·W2C/rGO.

生物質通常具有豐富的孔道結構,且碳元素含量較高,適合作為合成過渡金屬碳化物的碳源。王煜教授課題組以玉米秸稈為碳源,鉬酸銨為鉬源,通過高溫固相反應制備了Mo2C/C復合納米顆粒[3]。受益于玉米秸稈的豐富的孔隙結構,所得的多孔Mo2C/C催化劑材料在電解液中具有良好的浸潤性, Mo2C/C復合材料在0.5 M H2SO4電解液中,電流密度達到10 mA cm?2時僅需要114 mV的過電位,表現出優異的催化性能。Figure 3. Schematic illustration of the synthesis procedure for the Mo2C/C composites.在析氫反應過程中,催化劑對Hads的吸附強度太弱不能有效觸發反應,對Hads的吸附太強會抑制脫附步驟。因此需要對催化劑表面對Hads的吸附強度進行調節。同時,過渡金屬碳化物通常在高溫條件下制備合成,因此存在比較明顯的團聚傾向。大量的研究表明,構筑異質結構是優化過渡金屬碳化物表面吸附強度、提升過渡金屬碳化物分散性與充分暴露過渡金屬碳化物活性位點的有效策略。低維碳材料通常具有較高的比表面積與導電性,同時也是合成過渡金屬碳化物的碳源之一,因此低維碳材料如石墨烯、碳納米管與一些多孔納米碳材料被廣泛的應用于構筑過渡金屬碳化物異質結構。耦合碳基體的表面改性是提高過渡金屬碳化物催化劑內在活性的一種有效調節策略。但常規碳包覆策略中,催化劑與電解質之間的接觸受到阻礙,限制了其有效活性。針對此,王煜教授課題組利用簡化的壓力輔助裝置合成了V8C7和單層石墨烯異質結構,單層石墨烯部分覆蓋在V8C7表面,解決了傳統碳包覆策略覆蓋催化劑活性位點的問題,使得制備的電催化劑可以暴露更多的活性位點[4]。加之氮元素修飾,該N‐G/V8C7表現出優異的析氫活性,在1M KOH電解液中,在電流密度為10 mA·cm?2下的過電位為62 mV,塔菲爾斜率為60.8 mV·dec-1,其活性優于報道的其他過渡金屬碳化物催化劑。

Figure 4. a) The schematic illustration of the preparation of N‐G/V8C7. b)? HER mechanism on N‐G/V8C7 in alkaline media. c)?Energy diagram of the every reaction species along the Volmer step on N0.08‐G/ V8C7 and G/ V8C7 surfaces, and the Heyrovsky step on N0.08‐G/ V8C7. d)?FTIR‐ATR spectra of N0.08‐G/ V8C7 after electrochemical testing.

利用其他過渡金屬復合物與過渡金屬碳化物構筑異質結構可以有效地調控過渡金屬碳化物的表面電子結構,從而優化析氫反應過程。黑龍江大學的付宏剛教授課題組以磷鉬酸簇為前驅體,在高溫下磷鉬酸簇原位刻蝕與石墨烯接觸的界面區域而獲得多孔石墨烯載體,該過程原位分解產生的還原氣體以及引入的氨氣與鉬前驅體反應實現了Mo2N-Mo2C異質結構的原位構筑[5]。理論計算表明,Mo2N-Mo2C異質結構的界面處的N-Mo-C是催化活性中心。而得益于Mo2N-Mo2C異質結間協同作用、異質結構較小的尺寸和多孔還原氧化石墨烯作為載體具有的良好傳質/傳荷能力,Mo2N-Mo2C/HGr復合材料表現出優異的析氫催化活性。在0.5 M H2SO4和1 M KOH電解液中,在電流密度為10 mA·cm?2下的過電位分別為157和154 mV。

Figure 5. a) Schematic illustration for the synthesis procedure of the Mo2N–Mo2C/HGr hybrid. b) Structural models of the Mo2N-Mo2C and possible adsorption sites of H* toward Mo2N-Mo2C surface. c) Theoretical calculated free-energy diagram for HER on various catalysts.異質原子摻雜可以優化過渡金屬碳化物的d帶電子結構,從而調控其表面氫吸附強度。另外,雜原子自身及其影響的相鄰原子也可能作為額外的催化活性位點。因此,摻雜策略是被廣泛研究的改善金屬碳化物本征活性的策略之一。電負性較大的非金屬元素可以促進吸附氫的解離脫附步驟,加速析氫反應過程。例如,碳化鎢中的鎢原子與吸附氫原子形成的W-H鍵較強,不利于HER反應。北京化工大學孫曉明教授課題組利用氮摻雜策略提升了碳化鎢的催化性能[6]。作者通過基于密度泛函的理論計算發現,相比于原始碳化鎢,氮元素摻雜后的碳化鎢表面對氫原子的吸附能更有利于HER反應。該N-WC nanoarray在電流密度為200 mA/cm2下,過電位為190 mV。

Figure 6. Hydrogen binding energies of a) WC (001) surface, b) N-WC (001) surface, c) Pt (111) surface, black, brown, white, blue, and gray balls on behalf of C, W, H, N, and Pt atoms, respectively. d) Theoretical calculated DOS of WC (001) and N-WC (001).

利用d電子數較多的過渡金屬元素(Fe, Co, Ni等 )摻雜,可以部分取代過渡金屬碳化物中原有的金屬原子,從而調節d軌道的電子結構。例如,東北師范大學李陽光團隊選用了一系列金屬離子(TM = Ni2+, Co2+, Fe3+, and Cr3+)摻入Mo2C材料,電化學測試表明Ni-Mo2C@C具有最優的析氫活性,電化學析氫活性排序為Ni-Mo2C> Co-Mo2C>Fe-Mo2C> Cr-Mo2C。理論計算得到不同摻雜碳化鉬的ΔGH*值的順序也與電化學測試結果相一致[7]。

Figure 7. Electrochemical tests of various catalysts, a) Polarization curves, b) Tafel plots, and c) the capacitive current of Ni-Mo2C@C, Co-Mo2C@C, Fe-Mo2C@, Cr-Mo2C@C, and Mo2C@C in 0.5 M H2SO4 solution. d) The theoretical calculated free-energy diagram of HER on every catalyst.

16px 0px 0px; z-index: 2000;">

傳統高溫合成法所制備的過渡金屬碳化物存在比表面積小和表面積碳嚴重等問題,未來仍需要重點從降低表面碳污染、提高過渡金屬碳化物的比表面積與分散性角度開發與優化過渡金屬碳化物合成工藝。針對過渡金屬碳化物本征催化活性偏低的現象,需要利用原位測試手段結合理論計算對過渡金屬碳化物進行更深入的解析,在對過渡金屬碳化物表面性質的充分理解的基礎之上,發展更高效的優化策略。

王煜教授在儲能電極材料和新型高效電催化材料制備、半導體二維有序孔道薄膜合成技術及面激光器制備、電化學儲能器件、電催化及產業化等方面做出了開拓性貢獻。近年來在國際科學綜合刊物和材料科學領域的高端雜志上發表通訊作者/第一作者論文140余篇,包括Adv. Mater., J. Am. Chem. Soc., Energy& Environ. Sci,Angew. Chem. Int. Edit., ACS Nano, Chem. Eur. J., ChemSusChem, Adv. Funct. Mater., Adv. Energy Mater., ACS Energy Lett., ACS Catal., J. Catal.等,他引7000余次,多篇通訊作者論文被Web of Science評為高被引論文,歸入其學術領域中最優秀的 1% 之列。相關工作發表后引起了國際同行的廣泛關注和認可。歡迎有志于能源儲存和轉化的同學加入課題組。詳情請訪問:http://hgxy.cqu.edu.cn/szll/wy.htm。[1] H. Xu, J. Wan, H. Zhang, L. Fang, L. Liu, Z. Huang, J. Li, X. Gu and Y. Wang, Advanced Energy Materials 2018, 8, 1800575.[2] S. K. Kim, Y. Qiu, Y.-J. Zhang, R. Hurt and A. Peterson, Applied Catalysis B: Environmental 2018, 235, 36-44.[3] Y. Mu, Y. Zhang, L. Fang, L. Liu, H. Zhang and Y. Wang, Electrochimica Acta 2016, 215, 357-365.[4] W. Fu, Y. Wang, J. Hu, H. Zhang, P. Luo, F. Sun, X. Ma, Z. Huang, J. Li, Z. Guo and Y. Wang, Angewandte Chemie International Edition 2019, 58, 17709-17717.[5] H. Yan, Y. Xie, Y. Jiao, A. Wu, C. Tian, X. Zhang, L. Wang and H. Fu, Advanced Materials 2018, 30, 1704156.[6] N. Han, K. R. Yang, Z. Lu, Y. Li, W. Xu, T. Gao, Z. Cai, Y. Zhang, V. S. Batista, W. Liu and X. Sun, Nature Communications 2018, 9, 924.[7] F. Yu, Y. Gao, Z. Lang, Y. Ma, L. Yin, J. Du, H. Tan, Y. Wang and Y. Li, Nanoscale 2018, 10, 6080-6087.